Tipps & Tricks

Antriebswellen Claas-Vorderachse

Achtung, Lebensgefahr!!!

Im ersten Schnitt der Saison 2022 musste ein steiler Hang abgeerntet werden. Die Maschine hat gerade bergab gehäckselt, als sie ohne erkennbaren

Grund plötzlich rapide an Fahrgeschwindigkeit zunahm. Das reflexartige Treten des Bremspedales ließ die Maschine lediglich nach links gieren, eine merkliche Bremsverzögerung trat trotz

eingeschaltetem Allrad jedoch nicht ein. Als letzte Rettung schlug der Fahrer die Lenkung schnell nach links ein, um die Maschine, die trotz der relativ hohen Geschwindigkeit glücklicherweise

stehen blieb, quer am Hang zum Stillstand zu bringen. Der Traktor mit Anhänger befand sich zum fraglichen Zeitpunkt gerade rechts des Häckslers, sonst wäre es obendrein auch noch hier zur

Kollision gekommen.

Die Ursache für dieses Verhalten: Eine gebrochene, rechte Antriebswelle an der Vorderachse!

Es ergeht daher der dringende Rat an alle Besitzer so einer Claas-Achse, die Antriebswellen im ureigenen Interesse mittels "Rissuchspray" zu überprüfen"!

Betroffen sind alle Mengele SF 6 und SF 7, Claas 690 bis Jaguar 800 (Typ 490), alle Claas Dominator/ Mega und die Case "CF"-Maschinen!

Diese Aufzählung erhebt keinen Anspruch auf Vollständigkeit!

Ansteuerung Hydrostatpumpe Baureihe SF 6

Eine Maschine der SF 6-Baureihe konnte plötzlich den Hydrostaten nicht mehr richtig ansteuern und auch nicht mehr komplett anhalten.

Glücklicherweise ist dies im Feld passiert, im öffentlichen Straßenverkehr könnte dies fatale Folgen haben!

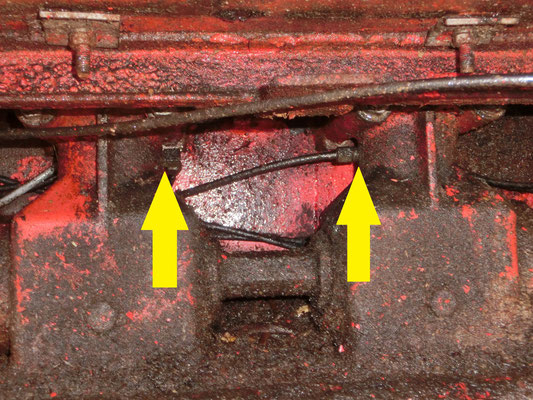

Die Ursache: Von einem Umlenkhebel der Hydrostatsteuerung, der hinter dem Ventilblock innerhalb des Hauptrahmens angeordnet ist, ist eine Schraube herausgefallen.

Es ergeht die dringende Empfehlunga an alle SF 6-Besitzer, diese beiden Schrauben zu kontrollieren und mit Loctite zu sichern!

Auf den nachfolgenden Bildern wird gezeigt, um welche beiden Schrauben es sich handelt:

Zusatzgewichtsplatte bei Baureihe SF 6

Viele Häcksler Baureihe SF 6 wurden ab Werk mit einer zweiten Gewichtsplatte am Heck ausgestattet, die auf die bei jeder Maschine vorhandene Grundgewichtsplatte aufgeschraubt wird.

Laut Betriebsanleitung ist die Zusatzgewichtsplatte ausschließlich notwendig beim Betrieb folgener Vorsatzgeräte:

-Maisgebiss sechsreihig MG 6Z

-Kemper Champion 4500

-Claas RU 450-M

-Fortschritt Feldfutterschneidwerk

Beim Betrieb aller anderen verfügbaren Erntevorsatze ist die Zusatzgewichtsplatte unbedingt abzunehmen!

Andernfall ist die Hinterachse nicht unter allen Einsatzbedingen den auftretenden Kräften gewachsen, siehe nachfolgende Bilder!

Kabel im Batteriekasten SF 7 ->Brandgefahr!

Offensichtlich wird im Lauf der Jahre durch die permanenten Maschinenvibrationen die Isolierung der dicken Batteriekabel komplett durchgescheuert.

Bei den auf dem linksstehenden Bild gezeigten Kabel hat nur noch die Lackierung des Batteriekastens, gemeinsam mit einer riesigen Portion Glück, einen Maschinenbrand verhindert.

Kontrollieren Sie unbedingt die Isolierung der Batteriekabel!

Ummanteln Sie diese vorbeugend mit einem Well- oder Spiralschlauch und befestigen Sie sie mit Kabelbindern!

Die Kabel dürfen sich nirgendwo mehr bewegen können: Feuergefahr!

Einbau Parallelführung der oberen Einzugswalzen

Aus gegebenem Anlass wird darauf hingewiesen, daß der Einbau der Parallelführung für die oberen Einzugswalzen so gehört, wie auf dem nebenstehendem Bild gezeigt.

Nur in dieser korrekten Einbaulage können die oberen Einzugswalzen parrallel geführt und Verformungen am Häckselaggregat vermieden werden!

Die auf dem untenstehenden Bild gezeigte Einbaulage ist falsch!

Reparatur Trommel- und Gebläseböden

Es kommt immer wieder vor, daß wir auf Gebläse- und Trommelböden stoßen die von irgendwelchen Vorbesitzern "repariert" wurden.

Der nebenstehende Geläseboden ist ein klassisches Beispiel: Von der Aussenseite her sieht er absolut einwandfrei aus. Die "Reparatur" ist sogar so gut gemacht daß diese auf Anhieb garnicht als solche zu erkennen ist (Bild anklicken).

Auf der Innenseite kommt das ganze Grauen dann ans Licht: Über das verschlissene originale Mantelblech wurde einfach von aussen her ein Blech darüber geschweisst. Das ursprüngliche Blech wurde dabei nicht herausgetrennt.

Die Folge: Von dem verschlissenen Ursprungsblech lösen sich nach und nach rasiermesserscharfe Blechplättchen, die dann im Futter landen und Ihren Tieren dann von innen her die Speiseröhre und den Magen aufschneiden.

Mit einem solchen Mantelblech bringen Sie Ihre Tiere in Lebensgefahr!

Kontrollieren Sie daher alle Ihre Trommel- und Gebläseböden, auch an Gebläsegehäusen wurden solche Arbeiten schon gesehen!

Diese Empfehlung gilt für Häcksler aller Bauarten und Hersteller.

Wir haben sämtliche Mantelbleche immer auf Lager, diese sind kurzfristig verfügbar.

Für Fremdfabrikate haben wir Mantelbleche auf Anfrage.

Zusätzliche Mitnehmerleisten am Maisgebiss

Für die Maisgebisse MG 32 bis einschl. MG 43 gibt es zusätzliche Mitnehmerleisten, die man auf die Einzugsschnecke aufschrauben kann.

In einem Fall haben diese sich in der Saison 2023 gelöst und einen Schaden an der Messertrommel verursacht.

Es ergeht daher die Empfehlung, diese zusätzlichen Mitnehmer, falls überhaupt verbaut, mit selbsichernden Muttern zu befestigen!

Schmierung Winkelgetriebe Mengele-Maisgebisse

Die Winkelgetriebe für den Antrieb der einzelnen Einzugsketten sind mit Lagerungen versehen, die mittels Schmiernippel einmal jährlich geschmiert werden müssen.

Diese Schmiernippel sind unter der Maschine nur sehr unbequem zu erreichen.

Als Verbesserung wurde an diesem MG 43Z an der linken Maschinenseite eine Schmierleiste angebracht und Schmierleitungen zu den besagten Schmierstellen verlegt, so daß diese jetzt sehr bequem von aussen geschmiert werden können.

Verschleißbleche Quetschkanal SF 6

Im Quetschkanal der SF 6-Serie sind seitlich keine Verschleißbleche verbaut, was bei forgeschrittenem Verschleiß einen erheblichen Reparaturaufwand mit sich bringt.

Um diesen Aufwand von vorne herein zu vermeiden wurden bei diesem Kanal austauschbare Bleche eingeschraubt, die gegebenenfalls ganz einfach zu wechseln sind.

Zu beachten ist die Position der oberen Befestigungsschrauben, nicht daß diese mit den aussenliegenden Zugfedern der oberen Quetschwalze kollidieren!

Optimierter Futterfluß bei PU 3000

Um den Futterfluß von der Pickup zum Häckselaggregat etwas konstanter werden zu lassen, wurden bei dieser Pick-up die Ecken vom Auslasschacht entschäft. Das Futter muß nun nicht mehr 1x um 90° die Richtung ändern, sondern 1x um lediglich 30° und anschließend um 60°. Eine gleichmäßigere Beschickung des Häckslers ist die Folge.

Beifahrersitz SF 6

Hier ein Beispiel eines relativ simplen Beifahrersitzes zum selbst bauen: Eine Kunststoffplatte wurde an der Kabinenrückwand mittels zweier, stabiler Scharniere befestigt, die mittels Druckfedern nach oben geklappt werden kann.

Als Anschlag in abgeklapptem Zustand dient ein am Türrahmen befestigtes Stück Flacheisen.

Da der Platz in der Kabine an dieser Stelle relativ beengt ist, wurde der Fahrersitz um ca. 30mm nach rechts versetzt.

Füllmengen Klimaanlagen

Die angegeben Werte entsprechen nicht der offiziellen Vorgabe, haben sich aber in der Praxis dennoch als gut passend erwiesen.

Baureihe SF 6: 1,4kg

Baureihe SF 7: 1,9kg

Als Kältemittel kommt R 134a zum Einsatz.

Führungsschwingen von Einzugsschnecke MG 43Z

Bei den MG 43Z der letzten Ausführung, d. h. mit den kugelgelagerten Einzugsschnecken, erfolgt die setliche Positionsstabilisierung der Einzugsschnecke mittels eines einfachen Stahlwinkels, der sich an der seitlichen Wandung abstützt.

Da hier "Eisen auf Eisen" reibt, ist der Verschleiß natürlich sehr stark.

Um diesen zu minimieren, wurde in die Stützwinkel ein einfacher Schmiernippel eingesetzt.

Bitte beachten: Der Schmiernippel muß nach unten zeigen, sonst können sie ihn bei angebautem Schutz mit der Fettpresse nicht erreichen!

Kardanwellen für Allradantrieb

Durch einen Zufall wurde entdeckt, daß das Schiebestück einer Kardanwelle nur mit extrem hohen Kraftaufwand zu bewegen war.

Als Ursache stellte sich eingedrungene Feuchtigkeit heraus, was trotz vorhandener Schmierung Korrosion am Keilprofil verursachte.

Ein nicht leichgängiges Schiebestück kann sehr teure Reparaturen am Abtriebsgetriebe der Vorderachse, bzw. am Differential der Hinterachse verursachen!

Es ergeht daher die Empfehlung, die Kardanwellen Ihrer Maschinen mal an einer Seite abzuflanschen und die Leichtgängigkeit des Schiebestückes zu überprüfen!

Von diesem Problem könnten alle Häcksler sämtlicher Hersteller betroffen sein, die über einen mechanischen Allradantrieb verfügen.

Einzug SF 6 und SF 7 kommt nicht völlig zum Stillstand

Manche Maschinen haben das Phänomen, das trotz geöffneter Lamellenkupplungen die Einzugswalzen immer langsam mitdrehen.

Daß die Kupplungen im Schnittlängengetriebe korrekt nach Einstallanleitung eingestellt sein müssen (betrifft nur SF 6, bei SF 7 nicht einstellbar), versteht sich von selbst.

Aber trotz korrekter Einstellung bleibt bei manchen Maschinen der Einzug nicht ganz stehen, was natürlich auch Verschleiß an den Kupplungslamellen zur Folge hat.

Als Ursache hat sich bei einem SF 5600 das Eingangslager am Schnittlänge herausgestellt, das vollkommen zerstört war!

Durch die fehlende Stützwirkungs dieses Lagers hat diese Eingangswelle sich unter dem Zug des Kraftbandes wohl stark genug durchgebogen, daß die Kupplungslamellen an der Unterseite genug Reibkraft entwickelt haben um den Einzug mitzudrehen.

Nach dem Tausch dieses Lagers funktionierte die Abschaltung des Einzuges wieder vollkommen korrekt.

Spannzylinder Hauptantrieb SF 6

In letzter Zeit gab es bei den SF 6 gehäuft Maschinenausfälle aufgrund der Hydraulikzylinder 02-064 999, die die Spannrolle des Hauptantriebes betätigen. Alle Maschinen hatten zwischen 4.000 und 4.500 Betriebsstunden auf dem Zähler.

Es wird empfohlen diesen Zylinder bei entsprechender Stundenzahl vorsorglich auszutauschen!

Einstellmaß Anschläge Aggregatlafette

Aufgrund mehrer Anfragen bezüglich des korrekten Einstellmaßes dieser Anschläge die das Absenken des Aggregates nach unten hin begrenzen, soll anhand einer Skizze deren Funktion kurz verdeutlicht werden (Skizze anklicken).

Letztendlich wird mit diesen Anschlägen der "Abwurfwinkel" der Messertrommel eingestellt. Ist das "X-Maß" dieser Anschläge zu kurz, wirft die Trommel nicht direkt in das Gebläse sondern nach oben an den Grasschacht.

Hierdurch entsteht ein gewisser "Ping-Pong-Effekt", der gelegentlich zum Verstopfen der Maschine führen kann.

Achten Sie bitte auf Verschleißerscheinungen an der Oberseite des Graschachtes, diese sind deutlicher Hinweis!

Bei Maschinen mit der 800er-Vorderachsbereifung ensteht zusätzlich das Problem, daß die Pick-up relativ steil nach unten steht, da das Aggregat sich aufgrund des Abwurfwinkels ja nur bis in eine bestimmte Position absenken darf. Folglich wird der Futterfluß am Übergang von der Pick-up zum Aggregat teilweise etwas unruhig.

Zwei Praktiker berichten, daß das auslaufseitige Einkürzen des Trommelbodens um ca. 2cm eine deutliche Verbesserung brachte.

Bedingt durch dieses Einkürzen kann man dann widerum eine weitere Absenkung des Aggregates zulassen, so daß an allen Übergängen ein ruhiger Futterfluß gewährleistet ist.

Sollten Sie für Ihre Maschine nur ein einziges Häckselaggregat besitzen, könnte die Beschaffung von zwei verschieden Trommelböden eine Lösung sein: Einer für Mais, einer für Gras.

Gleitringe obere Einzugswalzen

Die beiden oberen Einzugswalzen sind jeweils links und rechts mit Gleitringen versehen, die den Verschleiß an den Führungen des Aggregatrahmens mindern sollen.

Aufgrund von Futteresten und Rost sind diese oft nicht mehr beweglich und können Ihre eigentliche Aufgabe nicht mehr erfüllen.

Es wird empfohlen die Leichtgängigkeit dieser Ringe zu prüfen und wieder herzustellen, bei sehr starken Einlaufspuren müssen diese Ringe getauscht werden um weitere Schäden zu verhindern (Bilder anklicken).

Zusätzlicher Rollenniederhalter an PU 3000

Bei der nachfolgend gezeigten PU 3000 wurde hinter der großen Niederhaltewalze eine zweite, kleinere Walze eingebaut, um den Futterfluß weiter zu optimieren.

Die Anordnung dieser Walze ist zwar verstellbar, aber nicht frei beweglich.

Rollenniederhalter an PU 220

Ein ähnlicher Umbau, wie oben bei der PU 3000 beschrieben, wurde auch an dieser PU 220 durchgeführt: In den ohnehin vorhandenen Schutzbügel wurde beidseitig ein Scharnier eingesetzt und an diesem wiederum pendelnd zwei lange Rollen gebaut, die als Niederhalter dienen.

Zum Reversieren kann die komplette Konstruktion hydraulisch ausgehoben werden.

Schutzblech mit Lochgitter Gebläse SF 6

In einem konkreten Fall ist es vorgekommen, daß eine Ratte durch die Luftansaugöffnung an der rechten Seite des Gebläses in das Gebläse-, bzw. Quetschwalzengehäuse gekrabbelt, dort nicht mehr herausgekommen und schließlich dort drinnen verhungert ist.

Um bei der Maschinenreinigung kein zweites Mal eine derart unangenehme Überraschung mehr erleben zu müssen, wurde an das originale Schutzblech vor der Luftansaugöffnung vorderseitg ein Lochblech angeschweißt. Rückseitig wurde absichtlich offen gelassen, da hier eine Ratte ohnehin nicht hinklettern kann und ausserdem die Luftzufuhr in das Gebläse nach wie vor sichergestellt sein muß.

Schmierung Hauptantriebskette MG 41, MG 42 und MG 43 Z

Die Hauptantriebskette der vierreihigen Maisgebisse ist, wärend das Gebiss am Häcksler angebaut ist, nur sehr unkomfortabel zu schmieren.

Dieser Umstand kann ohne großen Aufwand sehr verbessert werden, indem man an der rechten Seite der Rückwand einen Schlauch befestigt und diesen einfach durch eine Bohrung im Kettenschutz steckt.

So kann man einfach während das Gebiss läuft von oben Öl auf die Kette gießen, ohne in die Nähe der umlaufenden Kette kommen zu müssen.

Sonnenschutzrollo Heckscheibe SF 6

In den späten Nachmittagsstunden wird es in der Kabine der SF 6-Maschinen teilweise sehr heiß, resultiernd aus einer starken Sonneneinstrahlung durch die Heckscheibe.

Eine bei manchen Maschinen vorhandene Klimaanlage kühlt die Kabine zwar deutlich ab, jedoch ist die Strahlungswärme am Rücken trotzdem relativ unangenehm.

Eine wesentliche Komfortverbesserung bietet ein Sonnenschutzrollo, das sich schnell herabziehen und auch wieder hochrollen lässt.

Solche Rollos sind für relativ kleines Geld im Internet zu finden und steigern auch bei Maschinen ohne Klimaanlage den Fahrkomfort deutlich.

Schmierung Schwinge der oberen Quetschwalze

Systembedingt ist die Schwinge zur Aufnahme der oberen Quetschwalze während des häckselns fast ständig in Bewegung.

Da diese Lagerungen aber im Originalzustand nicht geschmiert werden, tritt hier im Lauf der Zeit deutlicher Verschleiß auf.

Nachfolgend wir eine Modifikation des originalen Lagerbolzens gezeigt: Dieser wurde aussermittig mit einer 3mm-Bohrung versehen, in die ein M6er-Schmiernippen eingeschraubt werden kann. Durch eine radial angebrachte Austrittsbohrung kann das Schmierfett dann in eine umlaufende Nut gepresst werden, wodurch sich das Schmierfett umlaufend verteilen kann und der Verschleiß somit deutlich reduziert wird.

Aus Platzgründen muß der Schmiernippel auf der linken Fahrzeugseite nach dem Abschmieren wieder entfernt werden, da es sonst zu einer Kollistion mit der Spannrolle für den Quetschwalzenantrieb kommt.

Das Gewinde des Schmiernippel ist nach dem Herausschrauben durch eine Madenschraube zu verschließen.

MG 43Z Konstruktionsfehler Mähscheibenlagerung

Bei der Komplettüberholung eines MG 43Z fiel auf, daß bei allen vier Reihen ein Lager jeweils an genau der selben Einbau-Stelle kaputt war.

Es handelte sich dabei um das jeweils untere Lager jener Mähscheibenlagerung, die jeweils federvorgespannt ist.

Obwohl pro Mähscheibenpaar jeweil zwei fast identische Rillenkugellager verbaut sind (je 2x mit Spannring und je 2x mit Madenschraubenklemmung), wurden unterschiedliche Flanschgehäuse verwendet.

Und zufällig war bei allen vier Reihen jenes Lager defekt, das im Flanschgehäuse der Position 22 saß.

Warum ist das so?

Die Ursache war recht schnell gefunden: Bei einem Lagergehäuse GLCTEY30 ist diese innenliegende umlaufende Schmiernut, die das Lager mit Fett versorgt, nicht vorhanden!

Dies hat zur Folge, daß man in den am Lagergehäuse angebrachten Schmiernippel zwar Fett einpressen kann, dieses aber sofort zwischen Gehäuseinnenwand und Lageraussenring wieder ins Freie wandert (siehe Foto links).

Das Lager bleibt ungeschmiert!

Achten Sie beim Zusammenbau darauf, daß das verwendete Lagergehäuse unbedingt eine innen umlaufende Schmiernut hat und daß Sie auch das Lager so einbauen, daß dessen Schmierbohrung deckungsgleich auf der Schmiernut liegt!

Dieser Konstruktionsfehler betrifft vermutlich ALLE im Einsatz befindlichen MG 43, bei denen die neue Mähscheibenlagerung verbaut ist.

Die alte Mähscheibenlagerung ist, wenn man nach der entsprechenden Stückliste gehen darf, nicht betroffen.

Sie erkennen die neue Mähscheibenlagerung an der unter den Mähscheiben angebrachten Mutter (siehe Pos. 15 in oben gezeigter Zeichnung): Bei einer Mutter "M 16" handelt es sich um die betroffene neue Ausführung, bei einer Mutter "M 12" um die vermeintlich nicht betroffene alte Ausführung.

Umrüstung von Gras auf Mais bei SF 6

Beim Umbau von Mais auf Gras muß der "Lagerbolzen" 03-100 550 mitsamt der Umlenkrolle entfernt werden, um das Mantelblech der unteren Quetschwalze herausnehmen zu können.

Beim Umbau von Gras auf Mais ist es dann umgekehrt: Der Lagerbolzen muß wieder eingebaut und ganz genau passend zum Kraftband des Quetschwalzenantriebes eingerichtet werden. Erfolgt dieses Einrichten nicht ganz genau, geht das Quetschwalzenkraftband innerhalb kürzester Zeit kaputt!

Für dieses Problem gibt es eine Lösung, die den jeweiligen Umbau signifikant beschleunigt und das Risiko von Kraftbandschäden vermeidet:

Teilen Sie das untere Mantelblech in drei gleich große Teile und verbinden Sie diese mittels Scharnieren wieder zu seiner ursprünglichen "U-Form". Dadurch kann das Mantelblech ganz einfach unter der Quetschwalze herausgezogen, bzw. für den Umbau auf Mais wieder eigeschoben werden. Das Einrichten des Lagerbolzens sowie dessen Aus- und Einbau kann komplett etfallen!